Alcune delle tipiche applicazioni di impregnazione sottovuoto con il nostro sigillante speciale Impregseal sono elencate di seguito. Sebbene esistano diverse applicazioni del processo, vengono fornite solo alcune delle applicazioni più comuni. Per ulteriori dettagli non esitate a contattarci e i nostri ingegneri applicativi saranno molto lieti di rispondere alle vostre domande.

Anche piccole perdite di gas, aria o liquidi possono causare il rifiuto di interi lotti di produzione. L'impregnazione, come procedura di rigore, quindi, ha ricevuto un'accettazione semplice e completa tra le persone che sono principalmente responsabili della qualità dei prodotti. Le industrie di tutto il mondo hanno subito enormi perdite di lavorazione perché sono state scoperte perdite dopo che un getto era stato lavorato. In questi casi non c'è altra scelta che scartare il getto, e se una fusione viene demolita dopo che è stata sottoposta a un costoso processo di lavorazione, non è possibile recuperarla. La soluzione obbligatoria, perché siano prese in considerazione Qualità, Costo, Consegna (QCD), è l’impregnazione pre-riempitiva di tutti i getti. È, nel business contemporaneo, la soluzione più saggia per garantire un positivo e coerente risultato finale per tutti gli utenti della fusione a tenuta stagna.

I sistemi di impregnazione trovano applicazione nel mondo odierno in base alla considerazione della QCD in tutti i comparti industriali che utilizzano la fusione, materie plastiche, parti di metallo sinterizzati, parti verniciate a polvere e cromate. Esempi più ovvi di industrie:

| Componenti aerospaziali | Attrezzatura di filtrazione | Compressori d'aria |

| Alimentazioni | Pompe / valvole idrauliche | Pneumatica |

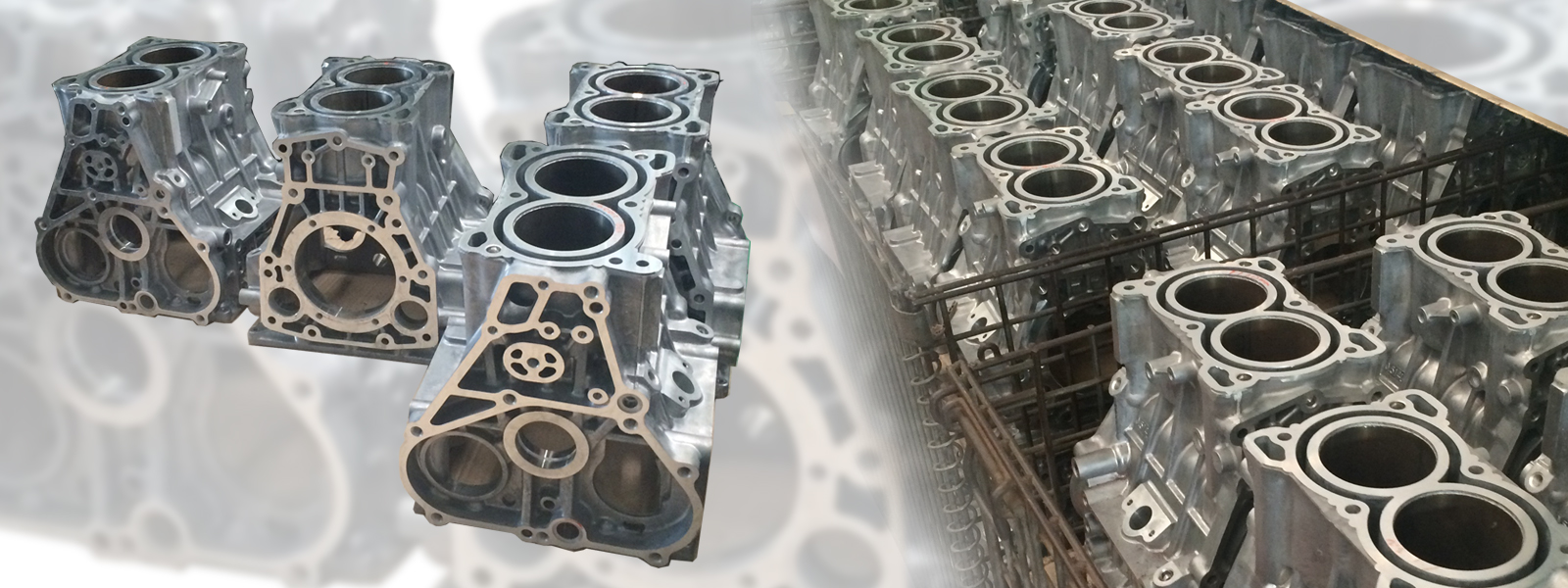

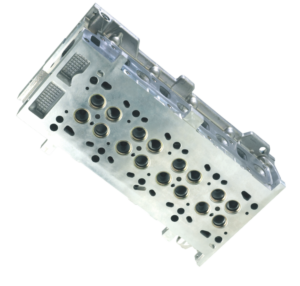

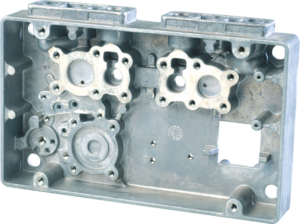

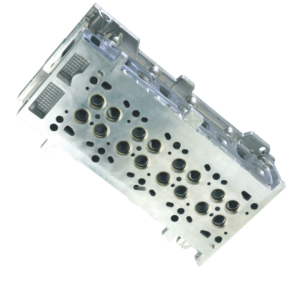

| Alloggiamenti della trasmissione | Impianti anti-incendio | Testate e blocchi cilindri per autoveicoli |

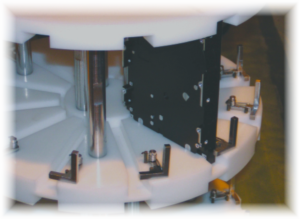

L'impregnazione con il nostro sigillante può essere eseguita sulla fusione prima o dopo la lavorazione. Se la porosità è accessibile prima della lavorazione, come nel caso di parti di polveri di metallo e di alcuni getti, potrebbe essere utile impregnare in quel momento. Per alcuni casi può anche essere fatta dopo la lavorazione completa.

È stato dimostrato che è più economico impregnare piuttosto che gettare i pezzi. Se una fusione ha avuto costosi processi di lavorazione, non è possibile recuperare tali costi se la fusione è inservibile. È stato calcolato dagli ingegneri che l'impregnazione è un piccolo costo quando si recuperano componenti costosi.

applicazioni

-

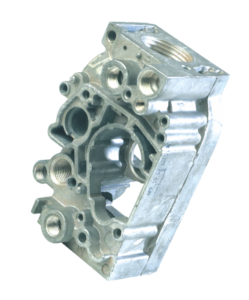

Sigillante del getto della perdita di porosità:

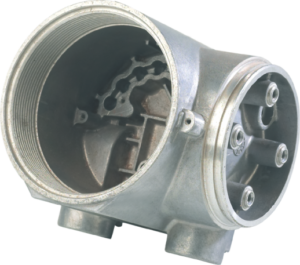

L'applicazione più nota è quella di sigillare la porosità in componenti progettati per contenere liquidi o gas a pressioni particolarmente elevate. L'esecuzione principale per l'impregnazione consiste nel sigillare i getti contro la fuoriuscita di aria, gas e fluidi.

-

Miglioramento del trattamento superficiale:

L'impregnazione viene anche utilizzata per sigillare la porosità per la finitura superficiale. L'impregnazione di getti di componenti in polveri di metallo e altri materiali rigidi porosi, impedisce l'ingresso di acidi di trattamento nelle microporosità che altrimenti fuoriuscirebbero e corroderebbero la superficie finita. L'impregnazione sotto vuoto, con il nostro sigillante, viene comunemente utilizzata per sigillare la porosità prima dell’ anodizzazione e della placcatura. Vernici e rivestimenti in polvere applicati alla colata e ad altri materiali porosi è probabile che formino bolle, quando sono stesi, a causa dell'espansione dell'aria intrappolata all'interno della porosità aperta sulla superficie. L'impregnazione viene utilizzata per sigillare questa porosità prima di elettroplaccare, pitturare e riscaldare per prevenire la formazione di queste bolle Finiture come rivestimento di conversione, placcatura, punto di umidità e getti in polvere possono essere applicate dopo l'impregnazione. L'impregnazione prima di queste applicazioni attenuerà la formazione di vesciche, spotting e fuoriuscite delle soluzioni di pre-placcatura attraverso le parti placcate. Eliminerà anche i "fish eyes" e il perno di foratura in componenti verniciati e verniciati in polvere.

-

Componenti in polvere di metallo:

Questi possono essere impregnati sotto vuoto utilizzando il processo TeknoSeal dopo la sinterizzazione, per renderli resistenti alla pressione. La capacità di aspirare efficacemente impregnare e sigillare componenti in polvere di metallo ha consentito ai progettisti di incorporare queste parti in sigillanti pompe acqua e olio, cilindri motore per utensili pneumatici e altre applicazioni che richiedono il 100% di tenuta alla pressione. Inoltre, le parti in polvere di metallo sono anche impregnate per migliorare la loro lavorabilità a macchina per ridurre le vibrazioni degli utensili e migliorare la durata dell'utensile risultante. Le parti in polvere di metallo sono anche impregnate per la tenuta alla pressione e le esecuzioni di elettroplaccatura.

-

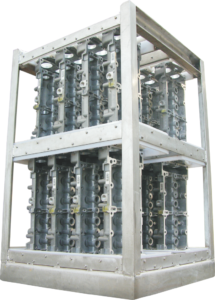

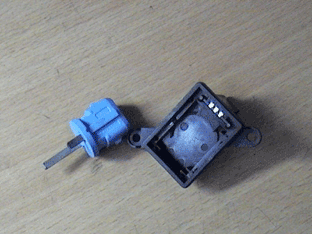

Sigillatura di inserti nei gruppi di assemblaggio:

I componenti contenenti inserti e manicotti possono essere impregnati sottovuoto, con il nostro sigillante, sia per sigillare il gruppo di assemblaggio per la tenuta alla pressione che per l'incollaggio dell'inserto. Il risparmio sostanziale può essere ottenuto impiegando impregnazione in batch o metodi più laboriosi che utilizzano l'adesivo per incollare e sigillare inserti negli assemblaggi. Nei casi di impregnazione di connettori in plastica è stato un importante aiuto per evitare perdite da aree tra le strisce dei connettori metallici e il corpo modellato in plastica.

-

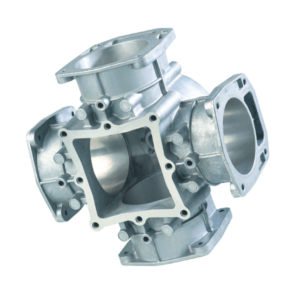

Assemblaggio brasato e saldato:

Analogamente alla fusione per immersione, la brasatura può contenere microporosità e consentire la fuoriuscita di liquidi refrigeranti sotto pressione, come negli scambiatori di calore. Questi assemblaggi sono spesso difficili da sigillare localmente perché le alette di raffreddamento possono impedire l'accesso all'area porosa. L'impregnazione sotto vuoto può essere utilizzata per sigillare efficacemente tali gruppi di assemblaggio.

-

Intrappolamento dei contaminanti:

I contaminanti, che vengono assorbiti dalla porosità durante le operazioni di produzione, possono, in seguito, fuoriuscire durante il lavoro e condizionare l’operazione di pulizia delle parti mobili. Il processo di impregnazione sottovuoto TeknoSeal impedisce che questi contaminanti vengano aspirati nei sistemi di controllo dell'aria e del liquido, bloccando così pompe e filtri. Un'applicazione tipica di questo è quella di intrappolare per sempre i contaminanti come particelle di sabbia nel rivestimento / corpo del manicotto per evitare che si spenga durante l’uso causando il blocco del motore. Nei casi di raccordi sanitari utilizzati in applicazioni lattiero-caseari, l'impregnazione sotto vuoto viene utilizzata per impedire l'ingresso di latte e altri batteri nei pori che rimarrebbero aperti a tali attacchi se lasciati non impregnati.

-

Una nuova dimensione della progettazione della colata:

I teorici dell'industria metalmeccanica guardano al futuro ideando innovazioni più leggere ogni giorno. L'uso di metalli fusi leggeri, in particolare alluminio e magnesio, ha spalancato le porte allo sviluppo dell’ingegneria. La tendenza a creare leghe più leggere di alluminio e magnesio ha aumentato l'incidenza della microporosità. Ciò ha reso efficaci le tecniche di impregnazione, parola accettata dall’operaio della fonderia e specificata dal progettista.